Czym wyróżnia się firma Flexico?

Ponad 30 lat doświadczenia

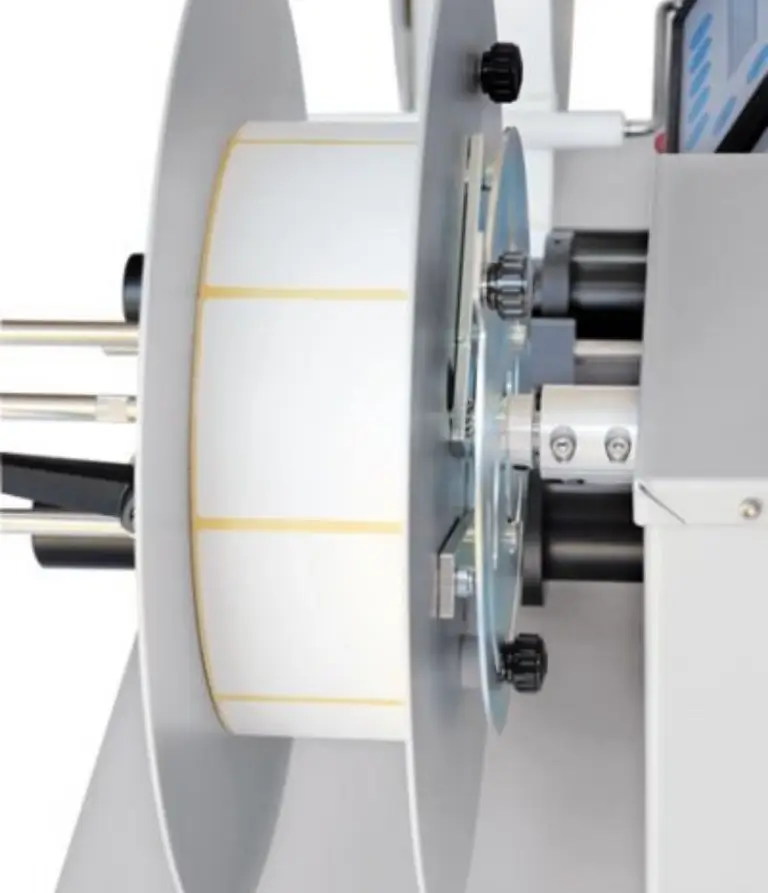

Szeroki wybór produktów

Doradztwo na każdym etapie współpracy

Sprzedaż, instalacja i serwis urządzeń

Firma Flexico wyróżnia się ponad 30-letnim doświadczeniem w dostarczaniu najwyższej jakości urządzeń służących do produkcji worków typu big-bag. Ponadto oferta firmy jest szeroka i zróżnicowana, a jej Klienci mogą liczyć również na usługi montażowe i serwisowe, a także specjalistyczne doradztwo na każdym etapie współpracy.